Газобетонные блоки обладают улучшенными теплоизоляционными свойствами по сравнению с обычным бетоном, но тепло может уходить не через сам материал, а через кладочные швы между блоками. Это не только снижает энергоэффективность зданий, но и приводит к образованию конденсата и плесени. Чтобы исключить образование «мостиков холода», используют специальные «теплые» смеси с пористыми наполнителями: перлитом, вермикулитом и пеностеклом.

Где чаще всего образуются «мостики холода»?

Так называемые температурные мосты или «мостики холода» неизбежно возникают на стыках между газобетонными блоками. Разница температур при этом может достигать 7 градусов, что сводит на нет все теплоизоляционные преимущества газоблоков. Самыми проблемными участками, где образуются температурные мосты, являются:

- углы построек;

- линия «стыковки» стен с фундаментом;

- линия «стыковки» стен с кровлей;

- оконные и дверные проемы;

- блоки перекрытий;

- армирующие пояса.

Мостики холода также могут образовываться в самих стенах – при использовании неподходящего кладочного раствора, или при его нехватке. Есть, как минимум, 3 проблемы, которые возникают из-за локальных утечек тепла: повышение расходов на отопление, скопление конденсата на стенах, и как следствие – образование плесени и грибка.

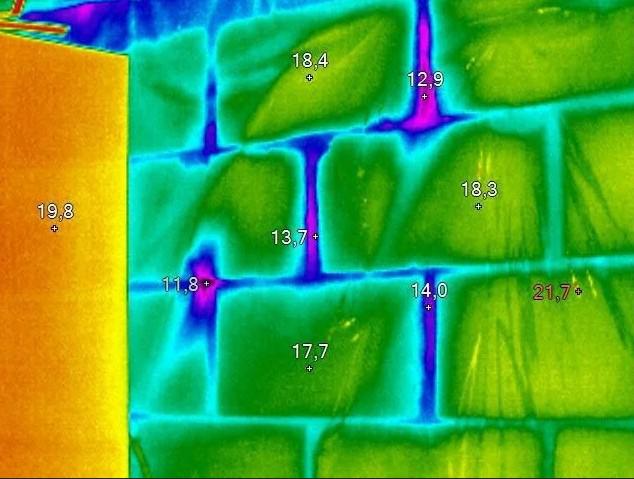

Чтобы выявить проблемные участки, после строительства здания можно обследовать его с помощью тепловизора. Он выявит все температурные мосты и участки с наибольшими теплопотерями. Но лучше предупредить эти проблемы заранее, чем решать их после возведения здания. Лучший «помощник» в этом – теплая кладочная смесь с пористым наполнителем, теплопроводность которой примерно равна теплопроводности самого газобетона, и может составлять всего 0,18-0,20 Вт/м*С.

Что нужно для минимизации теплопотерь?

Важно не только подобрать подходящую кладочную смесь для газобетона, но и правильно ее использовать. Например, вермикулитовые и перлитовые составы впитывают влагу из окружающей среды и нуждаются в дополнительной паро- и гидроизоляции. А составы с наполнителем из пенополистирола не выдерживают высокие температуры и не могут использоваться на пожароопасных объектах.

Важнейшее значение также имеет толщина кладочных швов. Слишком тонкий слой не сможет прочно скрепить между собой блоки, а слишком толстый будет с большой вероятностью деформирован в процессе эксплуатации здания под весовыми нагрузками. Нельзя забывать, что теплые смеси имеют ограниченную несущую способность (из-за поризаторов), и могут растрескиваться при избыточных нагрузках.

Оптимальная толщина кладочных швов, по мнению специалистов, составляет всего 1-3 миллиметра. Для газоблоков, имеющих ровные, гладкие поверхности, этого вполне достаточно. При этом важно соблюдать ряд правил во время работы:

- укладывать блоки строго по уровню, начиная с углов здания;

- наносить теплый кладочный раствор равномерным слоем – на всю ширину блоков;

- обеспечивать заданную толщину швов;

- поддерживать оптимальную консистенцию раствора, периодически его перемешивая;

- корректировать их в течение времени жизнеспособности раствора.

Вместо мастерка лучше использовать слайдер, обеспечивающий тонкое и равномерное нанесение кладочной смеси. Каждый следующий слой блоков можно укладывать только после набора прочности раствора. Если строго следовать технологии монтажа, можно полностью исключить образование температурных мостов и защитить газобетонную постройку от теплопотерь и конденсата!